Viele Menschen wissen möglicherweise nicht, wie man den Bestückungsautomaten bedient, erklären nicht das Prinzip des Bestückungsautomaten und wissen nicht, wie er sicher zu bedienen ist. XLIN Industry ist seit 15 Jahren intensiv in der Bestückungsmaschinenbranche tätig. Heute werde ich Ihnen das Funktionsprinzip und den sicheren Betriebsprozess des Bestückungsautomaten erläutern.

Platzierungsmaschine: Auch als „Montagemaschine“ und „Surface Mount System“ bekannt. In der Produktionslinie wird sie nach der Dosiermaschine oder Siebdruckmaschine konfiguriert und das Oberflächenmontagesystem durch Bewegen des Montagekopfes montiert. Ein Gerät, das Komponenten präzise auf PCB-Pads platziert. Der Bestückautomat ist eine Kombination aus Maschine, Strom, Licht und Computersteuerungstechnik. Durch Ansaugen, Verschieben, Positionieren, Platzieren und andere Funktionen können SMC/SMD-Komponenten schnell und präzise an der vorgesehenen Pad-Position der Leiterplatte befestigt werden, ohne die Komponenten und die Leiterplatte zu beschädigen.

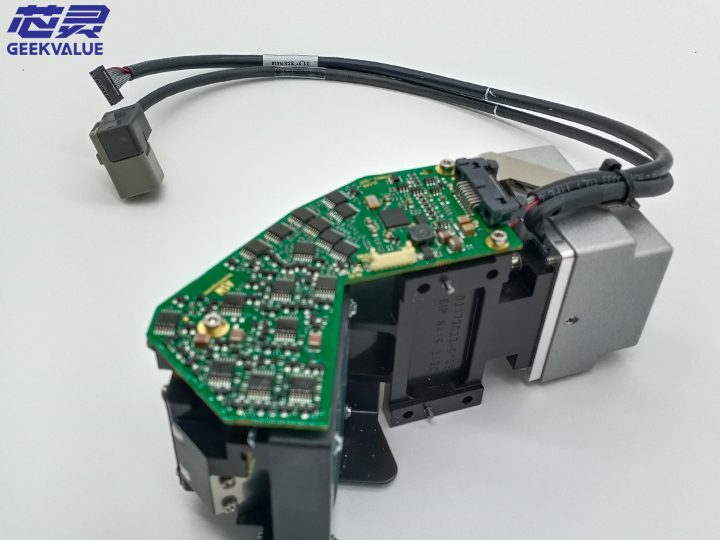

Für die Montage von Bauteilen auf dem Bestückautomaten gibt es drei Zentriermethoden: mechanische Zentrierung, Laserzentrierung und visuelle Zentrierung. Die Bestückungsmaschine besteht aus einem Rahmen, einem xy-Bewegungsmechanismus (Kugelumlaufspindel, Linearführung, Antriebsmotor), einem Bestückungskopf, einer Bauteilzuführung, einem Leiterplatten-Tragemechanismus, einem Geräteausrichtungserkennungsgerät und einem Computersteuerungssystem. Die Bewegung der gesamten Maschine wird hauptsächlich durch den xy-Bewegungsmechanismus realisiert, die Kraft wird durch die Kugelumlaufspindel übertragen und die Richtungsbewegung wird durch die rollende lineare Führungsschiene realisiert. Diese Übertragungsform zeichnet sich nicht nur durch einen geringen Bewegungswiderstand und eine kompakte Struktur aus, sondern auch durch eine hohe Übertragungseffizienz.

1. Es gibt zwei Arten von Bestückungsautomaten: manuelle und vollautomatische.

2. Prinzip: Der bogenförmige Bauteilzuführer und das Substrat (PCB) sind fixiert, und der Bestückkopf (installiert mit mehreren Vakuumsaugdüsen) bewegt sich zwischen dem Zuführer und dem Substrat hin und her, um die Bauteile aus dem Zuführer zu entnehmen. Passen Sie Position und Richtung an und kleben Sie es dann auf den Untergrund.

3. Da der Patchkopf auf dem X/Y-Koordinaten-Bewegungsbalken vom Bogentyp installiert ist, wird er benannt.

4. Die Methode zur Einstellung der Position und Richtung der Komponenten des Bogenmontagegeräts: 1) Passen Sie die Position durch mechanische Zentrierung an und passen Sie die Richtung durch Drehen der Saugdüse an. Die Genauigkeit, die mit dieser Methode erreicht werden kann, ist begrenzt und die späteren Modelle werden nicht mehr verwendet.

5. Lasererkennung, X/Y-Koordinatensystem-Einstellposition, Saugdüsen-Rotationseinstellrichtung, diese Methode kann die Identifizierung während des Fluges realisieren, kann jedoch nicht für die Ball-Grid-Display-Komponente BGA verwendet werden.

6. Kameraerkennung, Einstellposition des X/Y-Koordinatensystems, Einstellrichtung der Saugdüsenrotation. Im Allgemeinen ist die Kamera fixiert und der Platzierungskopf fliegt zur Bilderkennung über die Kamera, was etwas länger dauert als die Lasererkennung, aber erkannt werden kann Jede Komponente, und es gibt auch Implementierungen Das Kameraerkennungssystem zur Erkennung während des Fluges bringt andere Opfer hinsichtlich der mechanischen Struktur mit sich.

7. Bei dieser Form ist die Geschwindigkeit aufgrund der langen Hin- und Herbewegung des Patchkopfes begrenzt.

8. Im Allgemeinen werden mehrere Vakuumsaugdüsen verwendet, um Materialien gleichzeitig aufzunehmen (bis zu zehn), und ein Doppelbalkensystem wird verwendet, um die Geschwindigkeit zu erhöhen, d. h. der Platzierungskopf auf einem Balken nimmt Materialien auf. während der Bestückkopf am anderen Balken klemmt, erfolgt die Bauteilbestückung fast doppelt so schnell wie bei einem Einbalkensystem.

9. In praktischen Anwendungen ist es jedoch schwierig, den Zustand der gleichzeitigen Materialaufnahme zu erreichen, und verschiedene Arten von Komponenten müssen durch unterschiedliche Vakuumsaugdüsen ersetzt werden, und es gibt eine Zeitverzögerung beim Wechseln der Saugdüsen.

10. Der Komponentenzuführer vom Revolvertyp wird auf einem Materialwagen mit Einzelkoordinatenbewegung platziert, das Substrat (PCB) wird auf einem Arbeitstisch platziert, der sich in einem X/Y-Koordinatensystem bewegt, und der Bestückkopf wird auf einem Revolver installiert. Während der Arbeit bewegt sich das Material. Das Auto bewegt die Komponentenzuführung in die Aufnahmeposition, die Vakuumsaugdüse am Patchkopf nimmt die Komponenten an der Aufnahmeposition auf und dreht sich durch den Revolver (180) in die Aufnahmeposition Grad von der Aufnahmeposition entfernt). Passen Sie die Position und Richtung der Komponenten an und platzieren Sie die Komponenten auf dem Substrat.

11. Anpassungsmethode für Komponentenposition und -richtung: Kameraerkennung, Positionsanpassung des X/Y-Koordinatensystems, Einstellung der Richtung der Selbstrotation der Saugdüse, feste Kamera, Bestückungskopf, der zur Bilderkennung über die Kamera fliegt.

Darüber hinaus markiert der Bestückautomat wichtige Teile wie Montagewellen, bewegliche/stationäre Linsen, Düsenhalter und Feeder. Die maschinelle Bildverarbeitung kann die Koordinaten dieser Markierungszentrumssysteme automatisch berechnen, die Umrechnungsbeziehung zwischen dem Koordinatensystem des Bestückungsautomaten und dem Koordinatensystem der Leiterplatte und der montierten Komponenten herstellen und die genauen Koordinaten des Bestückungsautomaten berechnen. Der Bestückungskopf greift nach der Saugdüse und saugt die Bauteile entsprechend dem Pakettyp, der Bauteilnummer und anderen Parametern der importierten Bestückungsbauteile an die entsprechende Position; die statische Linse erkennt, erkennt und zentriert die Saugkomponenten gemäß dem visuellen Verarbeitungsprogramm; und durchläuft nach Fertigstellung den Montagekopf. Montieren Sie die Bauteile an vorgegebenen Positionen auf der Leiterplatte. Eine Reihe von Aktionen wie Komponentenidentifizierung, Ausrichtung, Erkennung und Installation werden alle automatisch vom Steuerungssystem durchgeführt, nachdem der Industriecomputer gemäß den entsprechenden Anweisungen relevante Daten erhalten hat.

Der Bestückautomat ist ein Gerät zur schnellen und hochpräzisen Bestückung von Bauteilen und das kritischste und komplexeste Gerät in der gesamten SMT-Produktion. Mounter ist eine Chipmontageausrüstung, die in der SMT-Produktion verwendet wird. Die Bestückungsmaschine dient dazu, die Bestückungsmaschine genau in der entsprechenden Position zu platzieren, sie dann mit vorbeschichtetem Rotkleber und Lötpaste zu verkleben und die Bestückungsmaschine dann durch einen Reflow-Ofen auf der Leiterplatte zu befestigen.

Für den sicheren Betrieb des Bestückungsautomaten sollten die folgenden grundlegenden Sicherheitsregeln und -verfahren beachtet werden:

1. Der Strom sollte ausgeschaltet sein, wenn die Maschine überprüft, Teile ausgetauscht oder Reparaturen und interne Einstellungen vorgenommen werden (die Wartung der Maschine muss bei gedrücktem Notschalter oder ausgeschaltetem Strom durchgeführt werden).

2. Achten Sie beim „Koordinatenlesen“ und Einstellen der Maschine darauf, dass Sie die YPU (Programmiereinheit) in der Hand haben, damit Sie die Maschine jederzeit stoppen können.

3. Stellen Sie sicher, dass die „Interlock“-Sicherheitsausrüstung jederzeit wirksam bleibt und die Sicherheitsinspektion der Maschine nicht übersprungen oder verkürzt werden kann, da es sonst leicht zu Unfällen mit Personen- oder Maschinensicherheit kommen kann.

4. Während der Produktion darf nur ein Bediener eine Maschine bedienen.

5. Stellen Sie während des Betriebs sicher, dass sich alle Körperteile, wie Hände und Kopf, außerhalb des Bewegungsbereichs der Maschine befinden.

6. Die Maschine muss ordnungsgemäß geerdet sein (wirklich geerdet, nicht mit dem Neutralleiter verbunden).

7. Benutzen Sie die Maschine nicht in einer Gas- oder extrem schmutzigen Umgebung.

Zeitpunkt der Veröffentlichung: 17. Dezember 2022